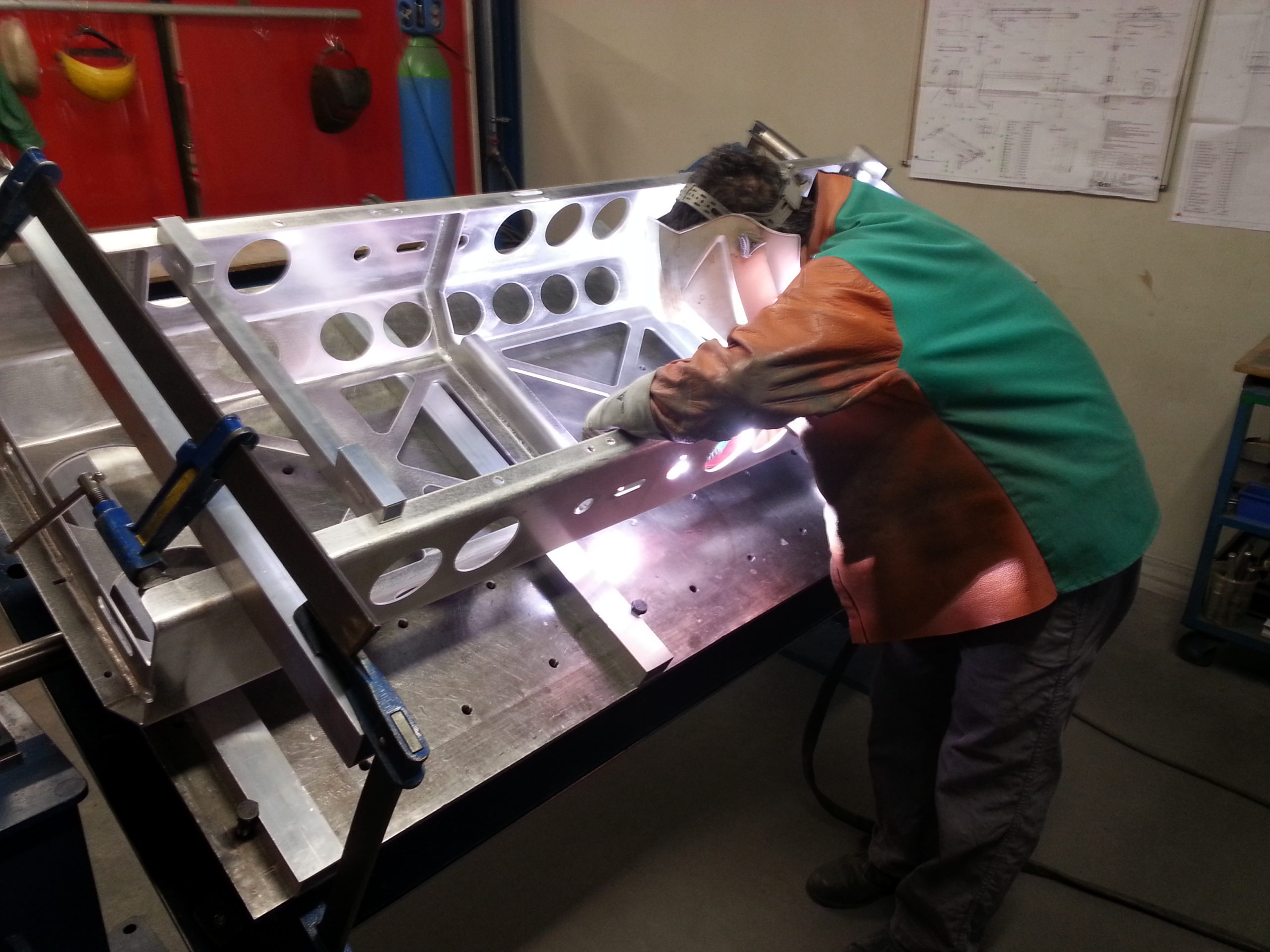

Les procédés de soudage sont au cœur des industries de fabrication et de construction, permettant d’assembler durablement divers matériaux. Quel que soit le secteur, ces techniques sont essentielles pour garantir des structures solides et fiables.

Chaque procédé de soudage répond à des besoins spécifiques, variant selon les types de matériaux, l’épaisseur des pièces ou encore les conditions d’application. Parmi les plus courants, citons le soudage à l’arc, le MIG et le TIG, chacun ayant ses avantages et limitations.

L’évolution des technologies a permis de perfectionner ces méthodes, rendant le soudage plus précis et adapté aux exigences modernes. De la robotisation aux innovations en matériaux, les procédés n’ont cessé d’évoluer pour répondre aux défis techniques croissants.

Mais quelles sont les principales techniques de soudage existantes aujourd’hui ? Dans cet article, TRA-C industrie vous partage les principaux procédés, leurs caractéristiques et applications dans divers secteurs, afin de mieux comprendre leurs spécificités et importance !

Des procédés de soudage adaptés à chaque matériau

L’objectif de la soudure est de créer une continuité permanente entre deux éléments métalliques, avec ou sans métal d’apport. Elle se réalise soit par fusion, soit par pression, soit par malaxage, et sans altérer les propriétés des matériaux.

Selon les caractéristiques du métal ou de l’alliage, la technique à adopter diffère, avec différents types de soudage possibles :

Au sein de ces différentes techniques inhérentes à la nature des matériaux employés, il existe plusieurs procédés de soudage, dont certains ont bénéficié de fortes innovations technologiques.

Le soudage à l’arc électrique

Le soudage à l’arc électrique produit une énergie intense, générant une chaleur suffisante pour porter les métaux à leur point de fusion grâce à leur résistivité. Cette technique utilise un poste à souder délivrant un courant continu pour les métaux lourds et un courant alternatif pour les métaux légers ou les alliages.

Avec ou sans apport de métal, cette technique s’adapte à toutes les épaisseurs et types de métaux. Ce principe générique se décline en plusieurs techniques spécifiques. Il offre ainsi des solutions variées pour répondre à des besoins diversifiés dans la construction métallique…

Le soudage TIG

Parmi les procédés de soudage, on trouve également le soudage TIG, qui signifie Tungsten inert gas. Avec ou sans métal d’apport, il utilise un arc électrique pour créer un bain de fusion. Celui-ci est réalisé grâce à une électrode non fusible en tungstène et à un gaz inerte, d’où son nom.

L’arc se forme entre l’électrode et l’élément à souder, sous une protection gazeuse, garantissant une soudure de très haute qualité. Le TIG est ainsi particulièrement efficace pour assembler des pièces de faible épaisseur avec précision et fiabilité !

Le soudage MIG & MAG

Dans ce procédé semi-automatique, un arc électrique se forme entre la pièce à assembler et un fil électrode fusible, provoquant la fusion des métaux. Le soudage MIG utilise un gaz inerte (Metal inert gas) tandis que le soudage MAG utilise un gaz actif (Metal active gas)…

Un mécanisme de dévidage alimente en continu le fil à l’arc de soudage, avec une vitesse contrôlée. Ces deux procédés de soudage permettent de produire un grand volume de pièces ou de réaliser de longues soudures rapidement, idéal pour l’industrie navale.

Le soudage plasma

Le plasma, matière ionisée, représente le quatrième état de la matière après le solide, le liquide et le gaz. Le soudage plasma sert à générer une chaleur d’une intensité exceptionnelle, idéale pour des applications nécessitant une grande précision.

Ce procédé se distingue par sa capacité à produire des soudures extrêmement fines et discrètes. Il est ainsi particulièrement adapté au travail sur des éléments de très faibles épaisseurs, allant jusqu’à 50 microns.

Le soudage laser

La particularité du soudage au laser réside dans sa capacité à chauffer rapidement et de manière extrêmement intense. La fusion et la vaporisation du métal se produisent en quelques microsecondes, sans besoin de métal d’apport, offrant ainsi une grande précision.

Ce procédé à haute densité d’énergie permet de réaliser des joints parfaitement étanches, avec une excellente résistance mécanique et peu de déformation. Il est particulièrement adapté à la fabrication de structures spécifiques dans des secteurs comme le ferroviaire…

Le soudage orbital

Le soudage orbital est un procédé automatisé où l’électrode effectue un mouvement circulaire autour de la pièce à souder, généralement un tube ou une conduite. Ce mouvement précis permet de réaliser des soudures de haute qualité, particulièrement adaptées aux assemblages dans des environnements contrôlés.

Ce procédé est idéal pour garantir des soudures homogènes et esthétiques, avec une faible déformation. Il est largement utilisé pour des applications nécessitant des joints parfaitement étanches, comme l’industrie pharmaceutique, alimentaire ou chimique.

Le procédé de soudage par friction malaxage

Le soudage par friction malaxage (FSW) utilise la chaleur générée par friction pour malaxer et fusionner les matériaux. Un outil rotatif exerce une pression sur les pièces à assembler, chauffant localement le métal jusqu’à son état plastique, permettant ainsi une soudure sans fusion complète.

Particulièrement adapté pour les matériaux légers comme l’aluminium et le titane, le FSW est très prisé dans l’aérospatial. Les procédés de soudage par friction malaxage offrent l’avantage de produire des joints solides et précis, avec une faible distorsion et sans métal d’apport !

Le soudage par résistance

Le soudage par résistance (SPR) enfin, permet de fusionner des métaux conducteurs sans ajout de métal. Un courant électrique chauffe les pièces jusqu’à leur point de fusion. Il permet donc l’assemblage de pièces fines ou de feuilles, en bord à bord ou par recouvrement.

Efficace et propre, le soudage par résistance minimise les déformations et génère peu de pollution. Il est particulièrement utilisé dans la filière automobile, garantissant des assemblages rapides et précis, avec des résultats fiables.

Faire appel à un expert pour choisir les bons procédés de soudage

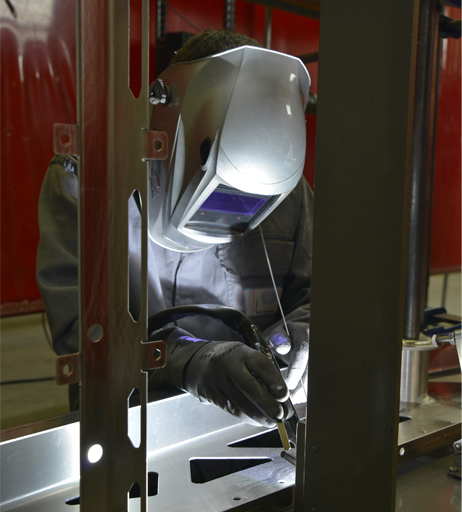

L’ensemblier équipementier fournit des solutions adaptées, performantes et économiques. Son expertise en mécanosoudure, ainsi que sa capacité à relever les défis techniques en conjuguant outils numériques et applications industrielles, font partie de ses missions.

Cette approche permet de répondre aux besoins variés des industries modernes, où chaque projet requiert une solution sur mesure. En alliant savoir-faire technique et innovation, ce professionnel devient ainsi un partenaire clé dans la fabrication de structures complexes.

TRA-C industrie se distingue par son expertise approfondie en procédés de soudage. Nous offrons des solutions performantes et adaptées aux exigences spécifiques de chaque secteur. Nous mettons en œuvre des technologies avancées pour garantir des soudures de haute qualité, sécurisées et fiables.

Acteur incontournable dans la mécanosoudure, TRA-C industrie est ainsi capable de répondre à tous types de défis techniques. Nous combinons des équipements de pointe et des soudeurs qualifiés pour offrir des prestations sur mesure dans divers secteurs industriels.