L’Industrie 4.0 représente une nouvelle révolution industrielle, marquée par l’intégration des technologies numériques dans les processus de production. Elle combine l’automatisation, l’intelligence artificielle et l’Internet des objets pour transformer les chaînes de valeur.

Ce concept dépasse le simple cadre de l’innovation technologique, englobant aussi des changements organisationnels majeurs. L’objectif principal est d’augmenter la flexibilité, l’efficacité et la personnalisation dans les secteurs industriels !

Les enjeux de l’Industrie 4.0 sont considérables : compétitivité accrue, optimisation des ressources et amélioration de la qualité. Cependant, elle pose aussi des défis tels que la cybersécurité et la montée en compétences des travailleurs.

Mais quels sont les enjeux de l’industrie de demain ? Quelle définition donner à ce phénomène ? Et quels sont les impacts de ce concept ? Dans cet article, TRA-C industrie vous en dit plus sur la transformation digitale industrielle…

Transformation digitale et Industrie du Futur

À l’échelle internationale, l’industrie française a pris du retard dans l’adoption des nouvelles technologies. Pour remédier à cette situation, le programme de la Nouvelle France Industrielle (NFI), lancé en 2013, vise à moderniser les outils et enrayer cette perte de compétitivité.

Depuis 2018, avec l’initiative « Industrie du futur », un nouveau cap a été franchi. Ce plan gouvernemental intensifie la transformation digitale en intégrant davantage de technologies. Il impacte non seulement les systèmes de production, mais aussi les modèles d’affaires des PME et ETI industrielles.

Les avancées en miniaturisation et en communication numérique transforment les entreprises en profondeur. Le cloud révolutionne la conception, la production et la gestion. Il implique aussi tous les services, des opérations aux ressources humaines, en passant par le marketing et les finances !

Avec cette digitalisation généralisée, les objectifs sont clairs : renforcer agilité, productivité et efficience. En s’appuyant sur l’amélioration continue, l’industrie française espère ainsi regagner une position stratégique dans la compétition mondiale.

En quoi consiste l’Industrie 4.0 ?

L’Industrie 4.0 se distingue-t-elle de l’Industrie du futur, ou s’agit-il d’une même vision sous des angles différents ? La frontière est mince…

Ce concept d’Industrie 4.0 a émergé en 2011, lors de la Foire de Hanovre en Allemagne, un événement clé pour la technologie industrielle. Il fait référence à une 4e révolution industrielle, succédant à la mécanisation à vapeur, aux chaînes de production du 19ᵉ siècle, et à l’automatisation des années 1970.

Aujourd’hui, grâce à la miniaturisation et aux avancées des télécommunications, l’usine adopte un visage inédit : celui de la Smart Factory. Elle utilise des outils comme les objets connectés, la CAO, les cobots, la fabrication additive, ainsi que les réalités virtuelle et augmentée.

Ces technologies transforment la chaîne de production en intégrant des systèmes cyberphysiques. L’objectif ? Optimiser la production en termes de qualité, rythme et coût, tout en réinventant entièrement le modèle industriel…

L’industrie du futur, c’est aujourd’hui

L’industrie du futur va au-delà de l’Industrie 4.0, en repensant profondément l’organisation de l’écosystème industriel. Là où l’Industrie 4.0 se concentre sur les outils, l’Industrie du futur intègre une vision globale de transformation.

Désormais, le prix d’un produit n’est plus simplement dicté par son coût de fabrication. Les nouvelles technologies ouvrent aussi des opportunités inédites, permettant une production rapide et flexible, tout en offrant des produits sur mesure au coût de la production de masse.

Contrairement à ce que son nom pourrait suggérer, l’industrie du futur n’est pas une vision lointaine, mais une réalité actuelle. Si les innovations continuent d’évoluer, les entreprises mettent déjà en œuvre ces concepts pour transformer leur fonctionnement au quotidien.

Cette approche connecte l’homme, la machine et les systèmes d’information dans une chaîne de valeur optimisée. Les capteurs collectent des données en temps réel, l’IA les analyse et les acteurs humains apportent une expertise à forte valeur ajoutée !

Les changements apportés par l’Industrie 4.0

L’Industrie 4.0 correspond à une mutation profonde et touche le modèle industriel dans sa globalité…

Les impacts de l’industrie du futur dans le secteur de la soudure

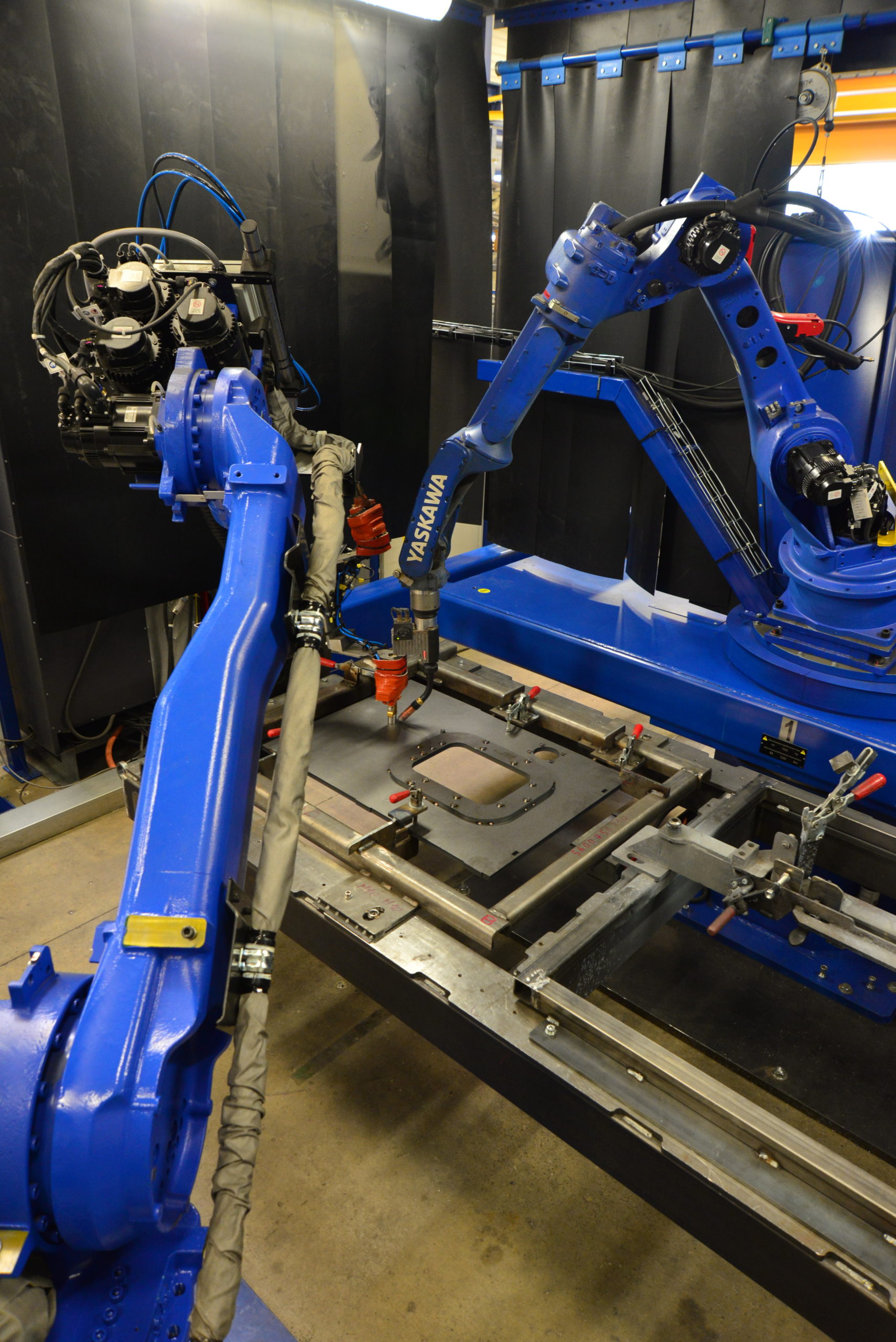

L’Industrie 4.0 révolutionne le secteur de la soudure en introduisant des technologies avancées qui améliorent la précision, l’efficacité et la sécurité. Ces innovations transforment ainsi les méthodes traditionnelles pour répondre aux exigences modernes de production :

- Automatisation accrue : les robots et cobots permettent tout d’abord une soudure plus rapide et précise, réduisant les erreurs humaines ;

- Analyse des données : les capteurs collectent des informations en temps réel pour optimiser les processus et anticiper les défauts ;

- Maintenance prédictive : les équipements intelligents détectent également les besoins d’entretien, évitant les arrêts imprévus et prolongeant leur durée de vie ;

- Personnalisation des procédés : les technologies comme la CAO et l’IA adaptent les paramètres pour répondre à des exigences spécifiques ;

- Réduction des risques : les systèmes automatisés limitent aussi l’exposition des opérateurs aux environnements dangereux ;

- Traçabilité renforcée : les technologies connectées enregistrent chaque étape du processus pour garantir une qualité et une conformité optimales ;

- Optimisation énergétique : enfin, les systèmes intelligents ajustent les paramètres pour réduire la consommation d’énergie lors des opérations de soudure.

TRA-C industrie, acteur majeur de l’Industrie 4.0

L’industrie du futur incarne une transformation profonde qui réinvente les modèles traditionnels pour répondre aux enjeux économiques, humains et environnementaux. Cette révolution est en marche, portée par une dynamique collective et des innovations qui redéfinissent l’avenir industriel.

En tant qu’acteur majeur de l’Industrie 4.0, TRA-C industrie joue un rôle central dans cette transformation. Nous sommes engagés à relever les défis mondiaux en apportant des solutions innovantes en matière de gestion des énergies, cybersécurité, santé des travailleurs et transmission des savoir-faire !

Avec son investissement continu en R&D et son expertise, l’entreprise contribue activement à renforcer la compétitivité des PME et ETI françaises. Notre approche, alliant technologie et collaboration, reflète une vision ambitieuse et durable pour le secteur industriel.

Le groupe TRA-C industrie s’inscrit dans le mouvement de la French Lab pour propulser l’industrie française au premier plan de la scène internationale. Grâce aux soutiens publics et aux progrès technologiques, l’avenir de l’industrie du futur s’annonce prometteur.