Automatisiertes Schweißen in der Automobilindustrie

Das automatisierte Schweißen unter Einsatz von Robotern ist ein Eckpfeiler moderner industrieller Fertigungsprozesse. Schweißroboter nehmen den Schweißprozess in vielen Branchen in Angriff, so auch in der Fahrzeugproduktion. Fortschrittliche Robotik ermöglicht es den Herstellern, den Schweißprozess zu automatisieren, sodass bei der Produktion von Autos in fast allen Fabriken der Welt keine menschliche Arbeitskraft mehr benötigt wird.

Arten des Roboterschweißens

Für das Roboterschweißen im Automobilbau werden verschiedene automatisierte Schweißtechniken eingesetzt. Sechs Hauptprozesse erfordern einen spezialisierten Roboter und bieten eine einzigartige Funktionalität in der Fahrzeugproduktion.

Zunächst einmal ist das Widerstands-Punktschweißen ein häufig automatisiertes Verfahren in der Automobilindustrie. Dies beruht auf der Erzeugung von Wärme durch elektrischen Widerstand und Druck. Hitze und Druck werden auf die zu verbindenden Metallkomponenten ausgeübt. Dieser konzentrierte Druck und der elektrische Widerstand bewirken, dass die Metalle an der Kontaktstelle schmelzen und sich vermischen. Nach dem Abkühlen verwandelt sich der Punkt, an dem die Metalle aufeinandertreffen, in eine dauerhafte Verbindung.

Dieses homogene Verfahren hinterlässt keine Schweißspuren und ist im Vergleich zu anderen Schweißtechniken sehr widerstandsfähig. Daher ist die Automobilindustrie stark vom Punktschweißen abhängig, das durch Schweißroboter effizienter und kostengünstiger geworden ist.

Das Laserschweißen ist ein weiteres Verfahren, das im Automobilbau häufig automatisiert wird. Wie der Name schon sagt, werden bei dieser Technik Laserstrahlen mit hoher Leistung auf den gewünschten Verbindungspunkt konzentriert. Die intensive Hitze, die der Laser erzeugt, lässt die Materialien schmelzen, fördert die Vermischung und sorgt nach dem Abkühlen für eine starke Schweißnaht. Diese präzise Technik ist konsistent und schnell, was sie für die Massenfertigung von Autos wertvoll macht.

Auch das Lichtbogenschweißen wird in dieser Branche häufig eingesetzt. Bei diesem Verfahren wird die Wärme genutzt, die durch einen Lichtbogen zwischen einer Elektrode und dem zu schweißenden Material erzeugt wird. Bei diesem Verfahren wird ein Schutzgas benötigt, das in der Regel inert ist, um die Bewegung des Lichtbogens zu erleichtern. Das Material an der Verbindungsstelle wird geschmolzen und fügt sich nach dem Abkühlen endgültig zusammen. In der Automobilindustrie sind Inertgasschweißroboter (MIG) und Aktivgasschweißroboter (MAG) nicht mehr wegzudenken.

Die nächste automatisierte Schweißtechnik in der Industrie ist das Wolfram-Gas-Lichtbogenschweißen. Dies ist eine andere Form des Lichtbogenschweißens, die ebenfalls auf dem Stromfluss zwischen einer Elektrode und den Bauteilen beruht. Genau wie bei der vorherigen Technik wird auch hier ein Schutzgas verwendet, um den Schweißbereich zu schützen. Der Hauptunterschied besteht darin, dass die Elektrode aus Wolfram besteht, das von allen Metallen die höchste Schmelztemperatur hat.

Eine andere Art des Lichtbogenschweißens ist das Dünndrahtschweißen. Diese Technik wird vor allem für dünnere Komponenten verwendet, die eine behutsamere Herangehensweise erfordern. Das Schweißen von dünnen Blechen ist eine Herausforderung, da das Lichtbogenschweißen Verformungen und Veränderungen der Eigenschaften verursachen kann, die bei dünneren Materialien deutlicher hervortreten. Dieser Ansatz ist eine raffiniertere Technik, die verhindert, dass die Schweißnaht zusammenbricht oder die Metalle, aus denen sie besteht, verformt werden.

Schließlich ist das Plasmaschweißen eine weitere Lichtbogenschweißtechnik, die in vielen Punkten dem Dünndrahtschweißen ähnelt. Der Hauptunterschied zwischen den beiden besteht darin, dass der Plasmalichtbogen vom Schutzgas getrennt werden kann. Das Plasma kann durch eine Düse gedrückt werden, wodurch ein stärker fokussierter Lichtbogen entsteht, was den Herstellern das Schweißen von Metallen ermöglicht, die so dünn wie 0,1 mm sind.

Die Vorteile des Roboterschweißens

Der Einsatz von Robotern zur Automatisierung des Schweißprozesses in der Automobilherstellung kann die Effizienz und Produktivität der Fabriken erheblich steigern. Diese Roboter sind hochspezialisiert und präzise, wodurch die Anzahl der Fehler reduziert und die Konsistenz bei der Ausführung sich wiederholender Aufgaben verbessert wird.

Außerdem ermöglicht der Einsatz dieser Roboter den Autoherstellern eine sinnvollere Nutzung der Bodenfläche. Diese Maschinen schaffen mehr Platz in den Fabriken, da sie weniger Personal benötigen. Mehr Platz bedeutet mehr Bewegungsfreiheit und mehr Platz für Geräte, was die Gesamtproduktivität steigern kann.

Darüber hinaus neigen Roboterschweißmaschinen dazu, die Sicherheit des Herstellungsprozesses zu verbessern. Denn im Gegensatz zu Menschen verlieren sie nicht die Konzentration, wenn sie sich wiederholende Aufgaben erledigen. Unfälle werden hauptsächlich durch Unkonzentriertheit verursacht, weshalb automatisierte Fabriken in der Regel sicherer sind.

Schließlich trägt der Einsatz von Robotern im Herstellungsprozess von Automobilen dazu bei, die in diesem Sektor anfallenden Abfälle zu reduzieren. Dank der höheren Präzision, die Roboter bieten, und ihrer Effizienz wird während des Prozesses nur wenig Schutt weggeworfen. Menschliches Versagen ist eine der Hauptursachen für Verschwendung in Fabriken, und durch den Einsatz von Robotern lässt sich diese Verschwendung erheblich reduzieren.

Die Nachteile des Roboterschweißens

Trotz der vielen Vorteile dieser automatisierten Systeme gibt es jedoch auch Nachteile. Beispielsweise ist die Integration von robotergestützten Schweißlösungen in den Fertigungsprozess ein kostspieliges Unterfangen. Dabei handelt es sich um komplexe und technologisch fortschrittliche Werkzeuge, deren Herstellung tendenziell teuer ist.

Außerdem müssen diese Roboter von menschlichen Arbeitskräften beaufsichtigt werden. Das bedeutet, dass die menschlichen Mitarbeiter eine spezielle Ausbildung erhalten müssen, bevor das Roboterschweißen in den Fertigungsprozess integriert werden kann. Dies kann teuer und zeitaufwendig sein.

Außerdem ist der Handlungsspielraum von Robotern im Vergleich zu ihren menschlichen Gegenstücken erheblich eingeschränkt. Ein menschlicher Mitarbeiter kann leicht dazu ausgebildet werden, mehrere Rollen im Herstellungsprozess zu übernehmen. Roboter ihrerseits sind hochspezialisiert für eine bestimmte Aufgabe. Ein Roboter kann also nicht seine Rolle wechseln, wenn er nicht dafür programmiert wurde.

Dies verdeutlicht einen weiteren Nachteil der automatisierten Arbeit: Diese Maschinen können keine Entscheidungen treffen. Trotz ihrer ausgefeilten Programmierung verlassen sich Roboter auf eine Reihe von Anweisungen, um ihre Rolle im Fertigungsprozess zu erfüllen. Das bedeutet, dass sie keine spontanen Entscheidungen treffen oder auf anormale Umstände reagieren können, wie es Menschen tun.

TRA-C und automatisiertes Schweißen

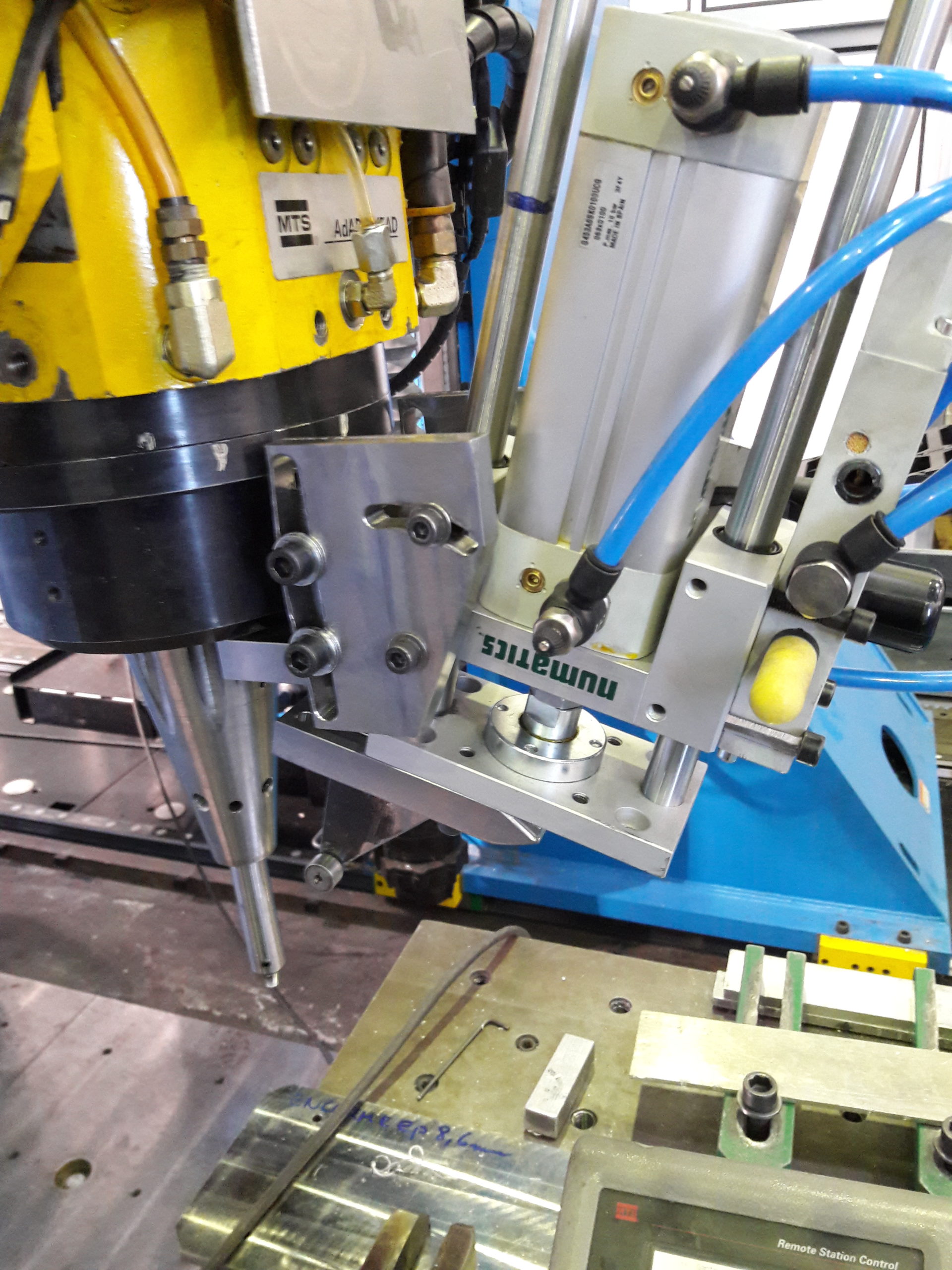

TRA-C ist einer der führenden Hersteller von ergonomischen Roboterschweißmaschinen in Europa. Das Unternehmen stellt diese automatisierten Schweißmaschinen her, um die Effizienz und die Kapitalrendite zahlreicher Unternehmen in verschiedenen Branchen zu verbessern.

Diese Maschinen sind in der Automobilherstellung weit verbreitet. Einer der wichtigsten Ansätze von TRA-C besteht darin, Ausbildung und Integration in den Mittelpunkt ihres Entwicklungsprozesses zu stellen. Dies hebt einige der größten Nachteile der automatisierten Fertigung auf, da die Mitarbeiter intern geschult werden können, um die in den Fabriken eingesetzten robotergesteuerten Schweißmaschinen zu überwachen und zu warten.

Insgesamt ist das Roboterschweißen in den letzten Jahrzehnten in der Automobilindustrie zur gängigen Praxis geworden. Dies ist heute noch offensichtlicher, da sich viele Unternehmen für vollautomatische Produktionslinien in ihren Fabriken entscheiden.