Industrie 4.0 steht für eine neue industrielle Revolution, die durch die Integration digitaler Technologien in die Produktionsprozesse geprägt ist. Sie kombiniert Automatisierung, künstliche Intelligenz und das Internet der Dinge, um die Wertschöpfungsketten umzugestalten.

Dieses Konzept geht über die bloße technologische Innovation hinaus und umfasst auch größere organisatorische Veränderungen. Das Hauptziel besteht darin, die Flexibilität, Effizienz und Personalisierung in den Industriesektoren zu erhöhen!

Die Herausforderungen der Industrie 4.0 sind enorm: höhere Wettbewerbsfähigkeit, Optimierung der Ressourcen und Verbesserung der Qualität. Sie bringt jedoch auch Herausforderungen wie Cybersicherheit und die Höherqualifizierung der Arbeitnehmer mit sich.

Aber was sind die Herausforderungen für die Industrie von morgen? Wie lässt sich dieses Phänomen definieren? Und welche Auswirkungen hat dieses Konzept? In diesem Artikel erzählt Ihnen TRA-C industrie mehr über die digitale Transformation der Industrie…

Digitale Transformation und Industrie der Zukunft

Im internationalen Maßstab ist die französische Industrie bei der Einführung neuer Technologien ins Hintertreffen geraten. Um dieser Situation entgegenzuwirken, zielt das 2013 eingeführte Programm Nouvelle France Industrielle (NFI) darauf ab, die Werkzeuge zu modernisieren und diesen Verlust an Wettbewerbsfähigkeit zu stoppen.

Seit 2018 wurde mit der Initiative „Industrie du futur“ ein neuer Meilenstein erreicht. Dieser Regierungsplan intensiviert die digitale Transformation durch die Integration von mehr Technologien. Er wirkt sich nicht nur auf die Produktionssysteme, sondern auch auf die Geschäftsmodelle von KMU und industriellen ETI aus.

Fortschritte bei der Miniaturisierung und der digitalen Kommunikation verändern die Unternehmen grundlegend. Die Cloud revolutioniert das Design, die Produktion und das Management. Sie bezieht auch alle Abteilungen mit ein, vom Betrieb über das Personalwesen bis hin zum Marketing und den Finanzen!

Mit dieser allgemeinen Digitalisierung sind die Ziele klar: Steigerung der Agilität, Produktivität und Effizienz. Mithilfe der kontinuierlichen Verbesserung hofft die französische Industrie so, eine strategische Position im globalen Wettbewerb zurückzugewinnen.

Worum geht es bei Industrie 4.0?

Unterscheidet sich Industrie 4.0 von der Industrie der Zukunft oder handelt es sich um die gleiche Vision aus unterschiedlichen Blickwinkeln? Die Grenze ist schmal…

Dieses Konzept der Industrie 4.0 entstand 2011 auf der Hannover Messe in Deutschland, einem Schlüsselereignis für die Industrietechnologie. Es bezieht sich auf eine vierte industrielle Revolution, die auf die Dampfmechanisierung, die Produktionsketten des 19. Jahrhunderts und die Automatisierung der 1970er Jahre folgt.

Dank der Miniaturisierung und der Fortschritte in der Telekommunikation hat die Fabrik heute ein völlig neues Gesicht: das der Smart Factory. Sie nutzt Werkzeuge wie vernetzte Objekte, CAD, Cobots, additive Fertigung sowie virtuelle und erweiterte Realitäten.

Diese Technologien verändern die Produktionskette durch die Integration von cyberphysischen Systemen. Das Ziel? Die Produktion in Bezug auf Qualität, Tempo und Kosten zu optimieren und dabei das Industriemodell völlig neu zu erfinden…

Die Industrie der Zukunft ist heute

Die Industrie der Zukunft geht über Industrie 4.0 hinaus, indem sie die Organisation des industriellen Ökosystems grundlegend überdenkt. Wo sich Industrie 4.0 auf Werkzeuge konzentriert, integriert die Industrie der Zukunft eine umfassende Vision der Transformation.

Von nun an wird der Preis eines Produkts nicht mehr einfach durch seine Herstellungskosten diktiert. Neue Technologien eröffnen auch völlig neue Möglichkeiten, indem sie eine schnelle und flexible Produktion ermöglichen und gleichzeitig maßgeschneiderte Produkte zu den Kosten der Massenproduktion anbieten.

Im Gegensatz zu dem, was ihr Name vermuten lassen könnte, ist die Industrie der Zukunft keine ferne Vision, sondern bereits heute Realität. Während sich die Innovationen weiterentwickeln, setzen die Unternehmen diese Konzepte bereits um, um ihre täglichen Abläufe zu verändern.

Dieser Ansatz verbindet Menschen, Maschinen und Informationssysteme in einer optimierten Wertschöpfungskette. Sensoren sammeln Daten in Echtzeit, KI analysiert sie und menschliche Akteure liefern Fachwissen mit hohem Mehrwert!

Veränderungen durch Industrie 4.0

Industrie 4.0 entspricht einem tiefgreifenden Wandel und betrifft das gesamte Industriemodell…

Die Auswirkungen der Industrie der Zukunft auf den Schweißsektor

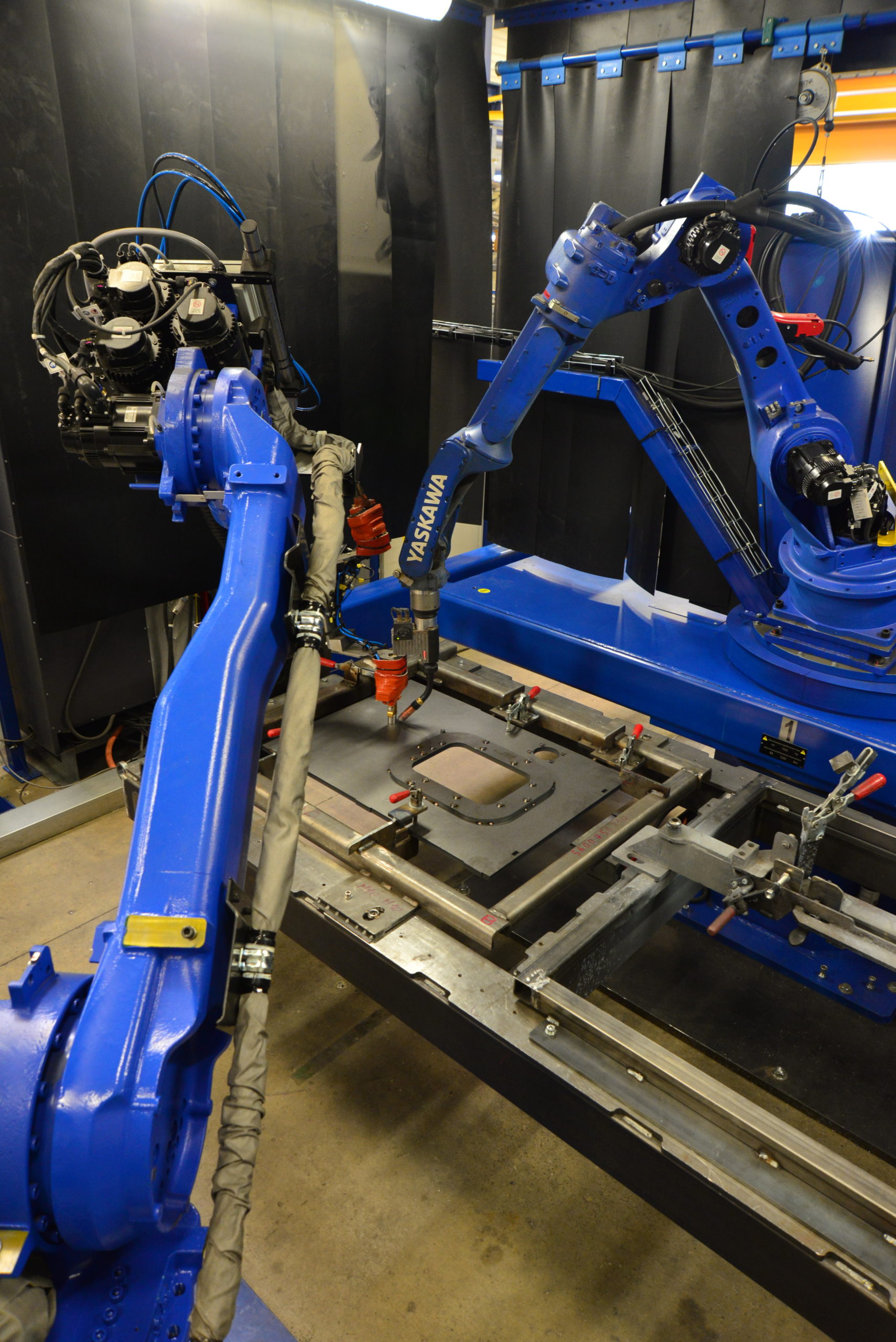

Industrie 4.0 revolutioniert die Schweißbranche durch die Einführung fortschrittlicher Technologien, die die Genauigkeit, Effizienz und Sicherheit verbessern. Diese Innovationen verändern somit die traditionellen Methoden, um den modernen Produktionsanforderungen gerecht zu werden :

- Mehr Automatisierung: Roboter und Cobots ermöglichen zunächst einmal ein schnelleres und präziseres Schweißen, wodurch menschliche Fehler reduziert werden;

- Datenanalyse: Sensoren sammeln Informationen in Echtzeit, um Prozesse zu optimieren und Fehler zu antizipieren;

- Vorausschauende Wartung: Intelligente Geräte erkennen auch den Wartungsbedarf, vermeiden ungeplante Ausfallzeiten und verlängern ihre Lebensdauer;

- Prozessanpassung: Technologien wie CAD und KI passen die Parameter an, um spezifische Anforderungen zu erfüllen;

- Risikominimierung: Automatisierte Systeme begrenzen auch die Exposition der Bediener gegenüber gefährlichen Umgebungen;

- Verbesserte Rückverfolgbarkeit: Vernetzte Technologien zeichnen jeden Schritt des Prozesses auf, um höchste Qualität und Konformität zu gewährleisten;

- Energieoptimierung: Schließlich passen die intelligenten Systeme die Parameter an, um den Energieverbrauch beim Schweißen zu senken.

TRA-C Industrie, ein wichtiger Akteur in der Industrie 4.0

Die Industrie der Zukunft verkörpert einen tiefgreifenden Wandel, der die traditionellen Modelle neu erfindet, um den wirtschaftlichen, menschlichen und ökologischen Herausforderungen gerecht zu werden. Diese Revolution ist in vollem Gange, getragen von einer kollektiven Dynamik und Innovationen, die die industrielle Zukunft neu definieren.

Als einer der Hauptakteure der Industrie 4.0 spielt TRA-C Industrie eine zentrale Rolle bei dieser Transformation. Wir engagieren uns für die Bewältigung globaler Herausforderungen, indem wir innovative Lösungen in den Bereichen Energiemanagement, Cybersicherheit, Gesundheit der Arbeitnehmer und Weitergabe von Know-how bereitstellen!

Mit seinen kontinuierlichen Investitionen in Forschung und Entwicklung und seinem Fachwissen trägt das Unternehmen aktiv dazu bei, die Wettbewerbsfähigkeit der französischen KMU und Midcap-Unternehmen zu stärken. Unser Ansatz, der Technologie und Zusammenarbeit verbindet, spiegelt eine ehrgeizige und nachhaltige Vision für den Industriesektor wider.

Die Gruppe TRA-C Industrie ist Teil der French-Lab-Bewegung, um die französische Industrie an die Spitze der internationalen Szene zu katapultieren. Dank der öffentlichen Unterstützung und des technologischen Fortschritts sieht die Zukunft der Industrie der Zukunft vielversprechend aus.